Fallbeispiel: Hilfe nach ungewolltem Öleinbruch in einem Stahlwerk-Kühlkreislauf

Ausgangssituation

In einem Stahlwerk-Kühlkreislauf gab es über einen Öl-Wasser-Wärmetauscher einen massiven und andauernden Öleinbruch in das Kühlsystem. Bis zu einem geplanten Stillstand gab es keine Möglichkeit den Wärmetauscher zu reparieren.

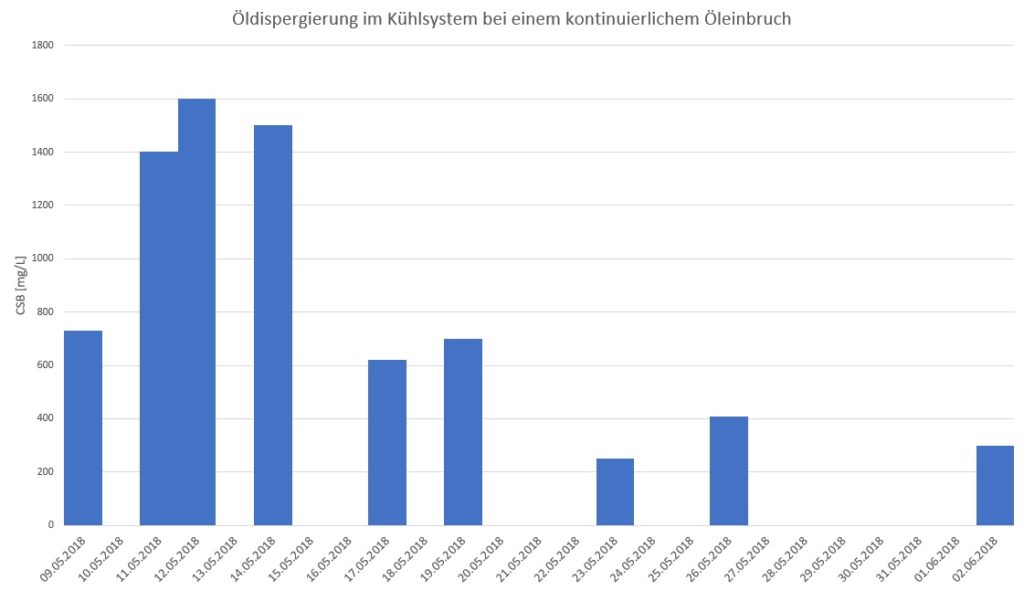

Das Kühlwasser zeigte eine erhöhte, milchige (Emulsion) Trübung, die Wasseroberfläche war ölig. Der Öleinbruch konnte auch über einen Anstieg des CSB-Wertes dokumentiert werden.

Es bestand die Gefahr, dass das ganze Kühlsystem mit Öl verschlammte. Dies betraf auch die Kühlturm-Einbauten, die gerade 3 Monate zuvor neu eingebaut worden waren. Auch die Kühlwirkung in anderen Wärmetauscher-Prozessen konnte durch Ölbeläge verringert werden.

Zusätzlich mußte mit einer erhöhten mikrobiologischen Verkeimung gerechnet werden, da das Öl als Nahrung für die Mikrobiologie diente.

Konzept der INWATEC

Da keine Möglichkeit bestand, den Wärmetauscher zu reparieren und es in dem Kühlsystem auch keine Filtrationsmöglichkeiten gab, war die einzige Möglichkeit schnell für eine Verbesserung im Kühlsystem zu sorgen, das Öl mit Hilfe eines Dispergators im Wasser zu halten und über eine erhöhte Abflut aus dem Kühlsystem herauszuholen.

Zu diesem Zweck wurde unser Öldispergator INWASIL D-4100, eine Inwatec-Entwicklung für Gießerei-Kühlsysteme in der Aluminiumindustrie, in einer Konzentration von 50 mg/l eingesetzt.

Die Effektivität des Öldispergators wurde mit Hilfe des CSB-Gehaltes im Kühlwasser dokumentiert werden. Dieser sollte ansteigen, wenn zusätzlich Öl in das Wasser dispergiert wird.

Ergebnisse

Der Öldispergator wurde zuerst im Stoß dosiert, um die Zielkonzentration schnell zu erreichen. Es wurde kein Schäumen im Kühlsystem registriert. Danach wurde das Produkt INWASIL D-4100 kontinuierlich mit einer Dosierpumpe dosiert, um Verluste durch die Abflut auszugleichen.

Der Öldispergator wurde ca. 20 Tage dosiert. Der geplante Stillstand und die Reinigung des Kühlsystems fanden 5 Tage nach Beginn der Dosierung statt.

Der CSB-Wert lag vor dem Beginn der Dosierung von INWASIL D-4100 bei 730 mg/l. Dies ist ein deutlich erhöhter Wert. In Kühlsystemen mit indirekter Kühlung liegt der CSB in der Regel bei 20 – 50 mg/l.

*alle CSB-Werte sind auf eine einheitliche Eindickung normiert

Nach Beginn der Dispergierung mit INWASIL D-4100 stieg der CSB-Wert um ca. 700 mg/l auf 1400 – 1600 mg/l an.

Da organisches Material (z.B. Öl) ca. 3 g CSB pro Gramm organische Materie erzeugen, konnte die zusätzlich in das Kühlwasser dispergierte Menge an Öl abgeschätzt werden: 1500 m³ ´ 0,7 kg/m³ CSB = 1050 kg CSB. Das entspricht in etwa 350 kg Öl. Diese Menge wurde beim Stillstand durch Ablassen des Wassers aus dem System entfernt. Zusätzlich wurden vor dem Stillstand durch die Abflut ca. 0,2 kg Öl/m³ Kühlwasser zusätzlich entfernt. Das bedeutete bis zum Stillstand noch einmal ca. 85 kg Öl.

Nutzen für den Kunden

- Eine große Ölmenge wurde bereits vor der Reinigung beim geplanten Stillstand aus dem Kühlsystem entfernt,

- Eine Reinigung oder gar der erneute Austausch der Kühlturm-Einbauten war nicht notwendig,

- Es gab keine Störungen der gekühlten Prozesse trotz des Öleinbruchs,

- Die Kosten für die Öldispergierung waren gering im Vergleich zu Produktionsausfällen, Reinigungskosten oder dem Kauf neuer Kühlturm-Einbauten

Kontaktieren Sie uns gerne mit Ihren Rückfragen: